Zustandsuntersuchungen an Bauwerken

Zustandsuntersuchungen an Bauwerken

Beispiele zur Einführung in die Prinzipien von minimal- und nicht-invasiven Untersuchungsmethoden

Autoren:

Julia Baak

Nicht- oder minimal-invasive Methoden

Einen guten, ausführlichen Überblick über „Zerstörungsfreie Prüfmethoden in Altbausanierung und Denkmalpflege“ gibt Dr.-Ing. Andreas Hasenstab in der Zeitschrift Bausubstanz 2/2021, S. 30-40 (www.bausubstanz.de).

Mittels sogenannter „zerstörungsfreier“ Werkstoffprüfung können Werkstücke und Bauteile ohne Funktionalitätsverlust hinsichtlich verschiedener Eigenschaften geprüft werden. Minimal- oder nicht-invasive, weitgehend zerstörungsfreie Untersuchungsmethoden haben also gegenüber den zerstörenden Methoden den Vorteil, dass mit ihnen Informationen über einen Werkstoff gewonnen werden können, ohne diese „Prüflinge“ dabei zu zerstören. Bei Untersuchungen dieser Art bleibt demnach die Funktion, die Betriebsfähigkeit und auch die bei Industriedenkmalen wichtige Optik der geprüften Objekte unbeeinträchtigt.

Einige dieser Methoden lassen sich zudem auch an Ort und Stelle anwenden und bieten somit gegenüber stationären Untersuchungsmethoden einen enormen Zeitvorteil. Die Ergebnisse sind in Protokollen festzuhalten, die den genauen Ort der Beprobung, Proben-Nummer, Datum und Namen des Durchführenden enthalten müssen. Menge und Verteilung der Untersuchungen am Objekt sind sorgfältig zu planen, um zu repräsentativen Ergebnissen zu gelangen.

Invasive Methoden

Manche Erkenntnisse jedoch können nur mit invasiven Methoden gewonnen werden, wie z.B. mit der Entnahme von größeren Werkstoffproben zwecks Ermittlung von Werkstoffkennwerten im Prüflabor (beim Werkstoff Stahl z.B. Zugversuche oder die in der Metallografie oftmals Anwendung findenden Querschliffe, Ermittlung der Schweißbarkeit u.ä.). Derartige Eingriffe am Industriedenkmal sind so zurückhaltend wie irgend möglich und in möglichst weniger sichtbaren Bereichen durchzuführen.

Praxisbeispiele Mess- und Untersuchungsmethoden

Beispiel 1:

1. Schichtcharakterisierung

Im Folgenden werden einige Verfahren zur Schichtcharakterisierung auf metallischen Untergründen vorgestellt.

Schichten, wie beispielsweise Korrosionsschutzlacke auf metallischem Untergrund, können hinsichtlich verschiedener Eigenschaften charakterisiert werden. Zwei der wichtigsten Eigenschaften sind die Schichtdicke und die Schichthaftung, welche jeweils mit Hilfe unterschiedlicher Verfahren bestimmt werden.

1.1 Nicht-invasive Bestimmung der Schichtdicke

Zur Schichtdickenbestimmung finden unterschiedliche Methoden Anwendung. Während einige davon zu den zerstörenden Verfahren zählen, wie z. B. die mikroskopische Vermessung der Schichtdicke im Querschliff, können andere Messverfahren zerstörungsfrei oder nahezu zerstörungsfrei, also nicht- oder minimal-invasiv sowie mobil sein, und etwa vor Ort durchgeführt werden.

Die Verfahren der zerstörungsfreien Schichtdickenmessung lassen sich wie folgt kategorisieren [1]:

- Magnetverfahren

- Haftkraftverfahren

- Magnetostatisches Verfahren

- Magnetinduktives Verfahren

- Wirbelstromverfahren

- Elektrische Schichtdickenmessung

- Kapazitives Verfahren

- Potenzial-Sonden-Verfahren

- Coulometrische Verfahren

- Schichtdickenmessung mit ionisierenden Strahlen

- Beta-Rückstreuverfahren

- Röntgen-Fluoreszenz-Verfahren

- Photothermische Verfahren

- Ultraschallverfahren

- Direkte Ultraschallkopplung

- Berührungsfreie Ultraschallkopplung

Das Magnetinduktive Verfahren und das Wirbelstrom-Verfahren sind einfache, kostengünstige und deshalb häufig angewendete Verfahren., deren Anwendbarkeit von Träger und Schichtmaterial abhängt. Sie werden deshalb hier näher vorgestellt. Für beide gilt das Prinzip der elektromagnetischen Induktion, das auf Wechselmagnetfeldern beruht, welche mittels Spulen produziert werden. Die Messung, in beiden Fällen eine berührende Messmethode, erfolgt über spezielle Sonden.

1.1.1 Magnetinduktives Verfahren

Das magnetinduktive Verfahren wird für nichtmagnetisierbare Schichten auf ferromagnetischem Grundmaterial eingesetzt. Beispiele hierfür sind Schichten wie Lacke, galvanische Schichten (Zink oder Chrom) oder Emaille auf Stahl oder Guss als Trägermaterial [2].

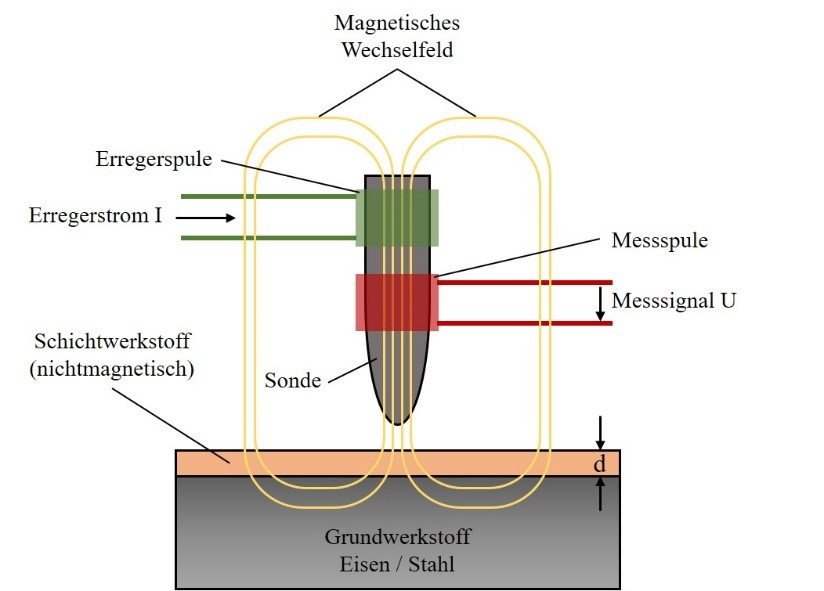

Zur Schichtdickenmessung kommt hier eine Sonde mit zwei Magnetspulen zum Einsatz, welche einen Erregerstrom erzeugt und somit ein niedrigfrequentes Magnetfeld induziert (Abbildung 1). Bei Annäherung der Sonde an den ferromagnetischen Untergrund kommt es in Abhängigkeit vom Abstand und somit auch von der Schichtdicke zur Veränderung des o.g. Magnetfeldes. Eine der Spulen dient zur Erfassung des elektromagnetischen Stroms, sodass die magnetische Koppelung zwischen den beiden Magnetspulen als Maß für die Schichtdicke dient [3, DIN EN ISO 2178]. Mit Hilfe eines Messgerätes wird das erfasste Messsignal mittels Sondenkennlinie in einen Schichtdickenwert umgerechnet [4].

Abbildung 1: Prinzip der magnetinduktiven Messmethode zur Bestimmung der Schichtdicke.

1.1.2 Wirbelstrom-Verfahren

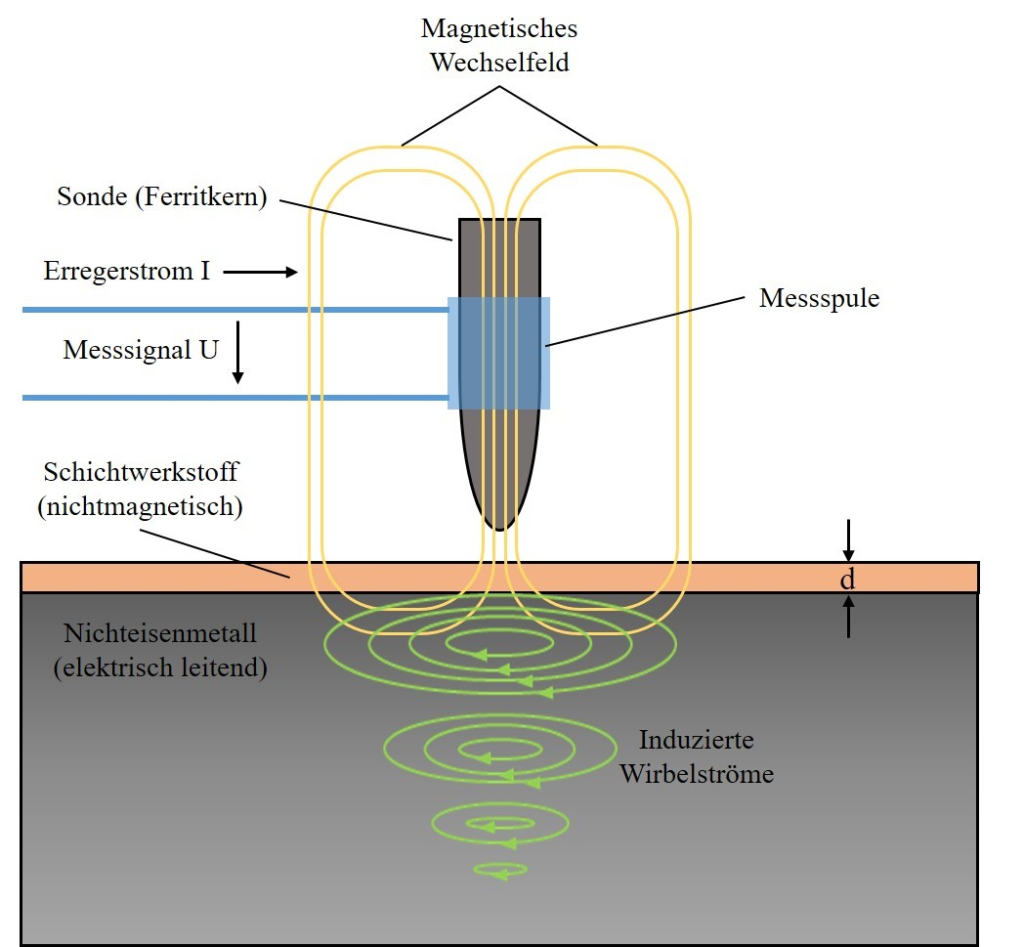

Anders als das magnetinduktive Verfahren findet das Wirbelstrom-Verfahren bei nichtleitenden Schichten wie z. B. Eloxal, Lack, Kunststoff oder Gummi auf leitenden, aber nicht magnetisierbaren Trägern Anwendung, beispielweise für Aluminium, Messing oder Edelstahl [2].

Durch ein hochfrequentes Magnetfeld werden im Träger Wirbelströme induziert. Diese Wirbelströme führen zu einer Änderung des die Spule umgebenden elektromagnetischen Feldes und somit zu einer Änderung der Amplitude der Impedanz der Prüfspule. Diese Impedanzänderung ist abhängig vom Abstand zwischen Grundwerkstoff und Messsonde und somit ein Maß für die Schichtdicke. Das durch die Wirbelströme beeinflusste Messsignal wird mit einem Messgerät in den Schichtdickenwert umgerechnet [3, 4, DIN EN ISO 2360].

Abbildung 2: Prinzip der amplitudensensitiven Wirbelstrom-Messmethode zur Bestimmung der Schichtdicke.

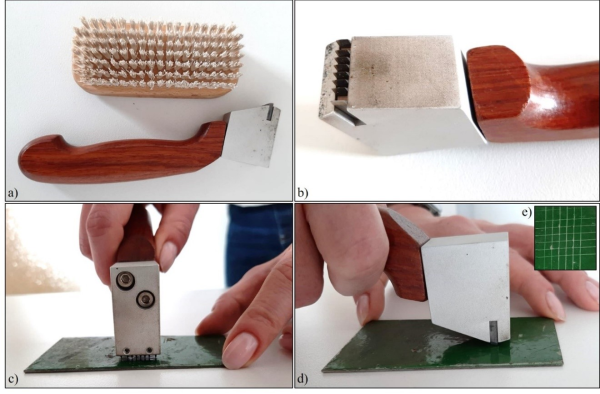

Abbildung 4: a) Gitterschnittprüfer und Bürste, b) Detail der Schneide, c) Durchführung des Gitterschnittes auf einem lackier-ten Muster-Blech, 1. Schnitt, d) 2. Schnitt um 90° versetzt, e) Schnittgitter auf der lackierten Oberfläche

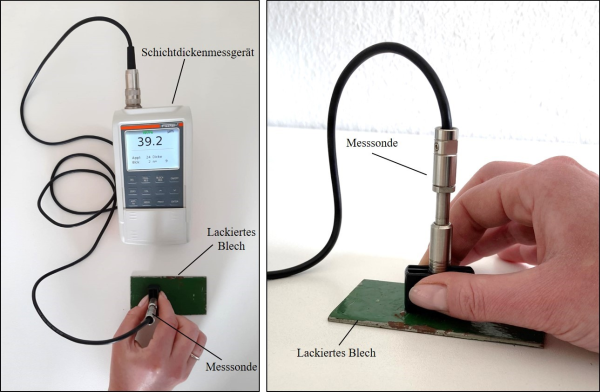

Um systematische Fehler auszuschließen, sollten vollständige Messreihen anstelle von Einzelmessungen durchgeführt werden. Abbildung 3 zeigt die beispielhafte Messung der Dicke einer Lackschicht.

Abbildung 3: Messung der Schichtdicke mittels mobilem Kombi-Schichtdickenmessgerät (Magnetinduktiv/Wirbelstrom) an einem lackierten Muster-Blech

Fazit:

Die Schichtdickenmessung mit dem Wirbelstrom-Verfahren auf magnetisierbaren Trägern bzw.das magnetinduktive Verfahren bei nicht magnetisierbaren Trägern sind einfache, auch von Laien durchführbare zerstörungsfreie vor-Ort-Verfahren. Die Einschätzung der Messergebnisse erfordert allerdings Fachkenntnisse über die im jeweiligen Anwendungsfall notwendigen Schichtdicken.

1.2 Schichthaftung

Gitterschnittprüfung

Will man die Haftfestigkeit einer Beschichtung prüfen, so liefert das vergleichsweise aufwändige Verfahren des Abreißversuchs gemäß DIN EN ISO 4624 die zuverlässigsten Ergebnisse. Jedoch kann bereits eine einfacher und mobil durchzuführende Gitterschnittprüfung nach DIN EN ISO 2409 eine gute Abschätzung des Widerstands einer Beschichtung gegen die Ablösung vom Grundmaterial (Substrat) liefern, beispielsweise von einem Lack auf einer Stahloberfläche.

Dabei ist dieses Verfahren für glatte Beschichtungen ohne Strukturoberfläche mit einer Gesamtschichtdicke unterhalb 250 µm einsetzbar, z. B. bei Anstrichen mit Lack. Es findet aufgrund der schnellen und einfachen Handhabung als Taschengerät häufig Anwendung als Feldprüfung vor Ort.

Durchführung am Objekt

Das Gitterschnittprüfgerät besteht aus Handgriff und Schneide:

- Einschneidengerät:

- Einschneiden-Handgerät

- Einschneidengerät mit motorischem Antrieb

- Cuttermesser mit starrer Klinge mit V-förmiger Schneidkante

- Mehrschneidengerät:

- Mehrschneiden-Handgerät

- Mehrschneidengerät mit motorischem Antrieb

Bei der Prüfung wird die Schneide senkrecht zur Oberfläche der Beschichtung mit gleichmäßigem Druck und konstanter Schnittgeschwindigkeit gezogen. Auf diese Weise werden zunächst sechs parallele Schnitte mit definiertem Abstand auf der Beschichtung angebracht und dann um sechs weitere Schnitte im rechten Winkel ergänzt (s. Abbildung 4). Alle Schnitte müssen die gesamte Beschichtung durchdringen ohne dabei das darunterliegende Trägermaterial zu sehr zu schädigen. Abhängig von der Dicke der Beschichtung und der Härte des Trägers sind Schnittabstände von 1 bis zu 3 mm zu wählen:

- bis 60 µm Schichtdicke: 1 mm Abstand, für harte Träger (z. B. Metall und Kunststoff)

- bis 60 µm Schichtdicke: 2 mm Abstand, für weiche Träger (z. B. Holz und Putz)

- 61 µm bis 120 µm Schichtdicke: 2 mm Abstand, für harte und weiche Träger

- 121 µm bis 250 µm Schichtdicke: 3 mm Abstand, für harte und weiche Träger.

Alle losen Partikel des Gitterschnitts werden nun entfernt. Dazu sind folgende Verfahren geeignet:

- Bürsten entlang der Diagonale des Gitters.

- Klebeband parallel zu einer Richtung der Schnitte auflegen, glätten und mit dem Finger fest reiben. Fünf Minuten nach dem Aufbringen das freie Ende fassen und gleichmäßig innerhalb von 0,5 s bis 1,0 s in einem Winkel von 60° abziehen.

- Verwendung von Druckluft oder Stickstoff zur Entfernung loser Partikel.

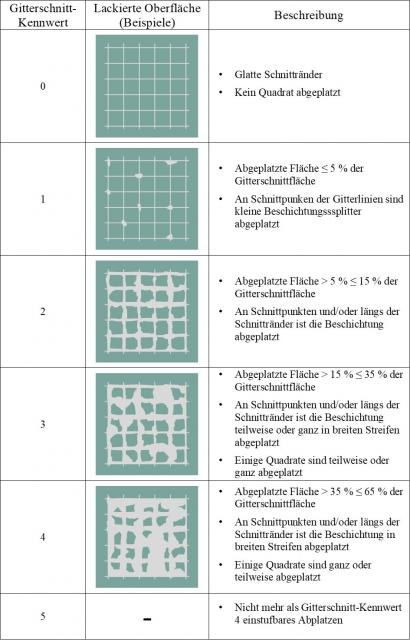

Nach dem Entfernen der losen Schichtpartikel wird die Gitterschnittfläche visuell begutachtet. Dabei wird die Prüffläche mit den Bildern in Tabelle 1 verglichen und Gitterschnitt-Kennwerten zwischen 0 (sehr gut) bis 5 (sehr schlecht) zugeordnet.

Tabelle 1: Einstufung der Prüfergebnisse in Anlehnung an DIN EN ISO 2409

Für das Prüfergebnis (samt Foto) in Form eines Berichtes ist neben dem Namen der Norm auch das verwendete Schneidegerät sowie die Einstufung des Gitterschnitt-Kennwerts anzugeben.

Fazit:

Die Gitterschnittprüfung liefert eine schnelle und einfache Abschätzung der Haftfestigkeit von Beschichtungen. Sie liefert somit Hinweise zur generellen Eignung von Beschichtungen, indem sie folgende Fragen beantworten hilft:

- Wie gut haftet die ausgewählte Beschichtung auf der jeweiligen Oberfläche?

- Benötigt die zu beschichtende Oberfläche einer anderen Vorbehandlung?

- Erfüllt die Schicht in ihrem aktuellen Zustand ihren Zweck?

- Ist die Beschichtung komplett oder teilweise zu ersetzen?

- Ist eine weitere Beschichtung auf der vorhandenen Schicht ohne Vorbehandlung möglich?

Literatur:

[1] Deutsch, Volker; Platte, Michael. Band 12: Schichtdickenmessung, Castell-Verlag GmbH Wuppertal, 2005.

[2] Peters, Udo. Korrosionsschutz durch organische Beschichtung: ein praxisorientierter Leitfaden nach DIN 55928, Carl Hanser Verlag München Wien, 1994.

[3] Pietschmann, Judith. Industrielle Pulverbeschichtung: Grundlagen, Verfahren, Praxiseinsatz, Springer Fachmedien Wiesbaden GmbH, 2019.

Beispiel 2:

Holzfeuchtemessung mittels Widerstandmethode

Holz ist ein hygroskopisches Material und somit in der Lage, Feuchtigkeit aus der Luft aufzunehmen und wieder abzugeben. Dabei ist der Feuchtegehalt des Holzes abhängig von der Holzart, der Dauer und Art der Exposition, der Umgebungsluftfeuchte und den Abmessungen. Unter Holzfeuchte „u“ als solches versteht man das Verhältnis zwischen der Masse des im Holz enthaltenen Wassers und der darrtrockenen Holzsubstanz. Bei einer Trocknung im Freien und überdacht stellt sich abhängig von der Holzart und Holzstärke nach ein bis vier Jahren beispielsweise eine Holzfeuchte „u“ von ca. 15 % ein [1]. Die sogenannte Darrmethode nach DIN EN 13183-1 [DIN EN 13183-1], bei der eine Holzprobe gewogen, bei 105 °C komplett getrocknet und erneut gewogen wird [2], gilt als die genauste Methode zur Holzfeuchtebestimmung. Sie ist jedoch nicht zerstörungsfrei und deutlich zeitaufwendiger als die weitgehend zerstörungsfreie1) Messung mittels Widerstandsprinzip.

Die Holzfeuchtemessung mittels Widerstandsprinzip, welche sich besonders gut zwischen sieben und 30 Prozent Holzfeuchte anwenden lässt, ist eine indirekte Messmethode, bei der über die elektrische Leitfähigkeit des Holzes auf dessen Feuchtegehalt zurückgeschlossen wird. Dazu werden zwei Elektroden in das Holz gesteckt und zwischen diesen mit Hilfe eines Messgerätes ein elektrischer Strom erzeugt. Je höher der Feuchtegehalt des Holzes, desto geringer der Widerstand bzw. desto höher die Leitfähigkeit. [DIN EN 13183-2]

Abbildung 1: Messung der Holzfeuchte an einer Sitzbank

Der Messstrom gelangt über eine Elektrode in das Holz und mittels zweiter Elektrode zurück zu Stromquelle, zum Messgerät. Die anliegende Spannung und die Stärke des Messstroms werden dabei vorgegeben und erlauben so eine Berechnung des elektrischen Widerstands.

Die Messungen sind dabei von den Holz-Parametern Leitfähigkeit und Temperatur abhängig. Da sich die Leitfähigkeit je nach Holzart unterscheidet, muss diese vor jeder Messung ausgewählt werden. Hierfür wurden Hölzer in verschiedene Klassen (Materialnummern) eingeteilt. [DIN EN 13183-2] Auch die Holztemperatur hat einen Einfluss auf die Leitfähigkeit. Steigt diese, so kommt es zu einer scheinbaren Erhöhung der Feuchte um 0,03 bis 0,15 %. [3] Um einen Messfehler auszuschließen, verfügen Holzfeuchtemessgeräte i.d.R. über eine Temperaturkompensation.

1)Weil die beiden Elektroden kleine Löcher im Holz hinterlassen, ist diese Methode nicht absolut zerstörungsfrei, kann aber besonders bei großen Bauteilen dennoch gut akzeptiert werden.

Literatur

[1] Kohl A., Bastian Neizel: Baufachkunde Teil 1 – Grundlagen, 17. Auflage; Teubner Verlag; 1981.

[2] Weiß, S.; Ungerer, K.: Feuchtemessverfahren bei Gebäudeschäden; Lauth & Partner GmbH; Waiblingen, 1995.

[3] Kupfer, K.: Materialfeuchtemessungen: Grundlagen, Messverfahren, Applikationen, Normen; Expert-Verlag; Renningen Malmsheim, 1997.