Fallballspiele

Fallballspiele

Konservierung und Restaurierung der Maschinen der Kohlenwäsche der Zeche Zollverein. Die Maschinenreinigung

Autoren:

Kornelius Götz

Absaugen aller zugänglichen Maschinenoberflächen. Bildurheberrechte: Kornelius Götz

Einführung[1]

6. Juli 2004: erster Ortstermin mit Frau Conrad, Restauratorin des Rheinischen Amtes für Denkmalpflege; Ziel des Treffens: „Ein erster Eindruck von dem Zustand des zu erhaltenen Maschineninventars in der Kohlenwäsche soll vermittelt werden“[2].

Und dieser erste Eindruck war wahrhaft überwältigend. Die Autorin kannte den Zustand kleiner historischer Handwerksbetriebe Jahre nach ihrer Schließung. Die Tuchfabrik Müller, eine Außenstelle des Rheinischen Industriemuseums des LVR in Euskirchen-Kuchenheim, war bis dato als eindrucksvollste Situation mit einer vielfältigen restauratorischen/konservatorischen Problematik in Erinnerung.

Die Kohlenwäsche aber war zu diesem Zeitpunkt für eine/n Restaurator/in der restauratorisch größte anzunehmende “Un“-Zustand (GAU).

Das Innere der Kohlenwäsche, besonders die unteren Ebenen, vermittelten eine apokalyptische Szenerie: riesige schwarze Kohlenstaubberge, durchdrungen von Feuchtigkeit und Nässe, schluckten das schwache Licht. Ein Heer von Arbeitern, die von oben bis unten in schwarz verschmutzter Schutzkleidung steckten und Atemschutzmasken trugen, schienen einen schier aussichtlosen Kampf gegen diese Kohlemassen zu führen. Und mitten drin, teilweise von dicken Kohlenstaubpaketen zugelegt, standen die Maschineneinheiten.

Sie sollten als verbliebene Repräsentanten der einstigen Großanlage unbedingt erhalten werden und für zukünftige Besucher die Verfahrensabläufe, die in der Hochzeit der Kohlenwäsche zu einer Durchlaufleistung von 1000 t Kohle pro Stunde führten, ablesbar und erfahrbar machen. Der für diese Leistung benötigte, komplexe Mehrfachbestand von Maschinen war zu diesem Zeitpunkt aus Sicht der Denkmalpflege schon auf einen nicht weiter einzuschränkenden Minimalbestand geschrumpft.[3]

Die Bezeichnung „Wäsche“ für diese gigantische Aufbereitungsanlage macht deutlich, dass die geförderte Kohle innerhalb des Gebäudes von oben nach unten über vielfältige Stationen mittels großer Mengen von Wasser in Verbindung mit hintereinandergeschalteten Sieb- und Setzanlagen sortiert, vom Berge getrennt und anschließend über Entwässerungsanlagen in den Bunkern gelagert wurde oder von der unteren Ebene als vorbereitete Fertigprodukte in Form von Nusskohle oder Feinkohle bzw. Kokskohle weitertransportiert wurde.[4]

Diese Aufbereitungs- und Sortierprozesse gingen einher mit einem hohen mechanischen Verschleiß der Maschinen. Im Winter wurden zudem Salze dem Wasser zugegeben, damit dieses in Anlagenbereichen mit stehendem Wasser nicht gefrieren konnte. Die überwiegend aus Stahlteilen gefertigten Maschineneinheiten bedurften entsprechend der beschriebenen Arbeitsabläufe eines hohen Wartungs- und Reparaturaufwandes.

Seit der Stilllegung der Wäsche im Jahr 1986 waren diese stark beanspruchten Stahlkonstruktionen 18 Jahre unter ungünstigsten Bedingungen dem Verfall preisgegeben. Hohe Feuchtigkeit innerhalb der Maschinen, Feuchtigkeitseintrag auf die Maschinenoberflächen durch die zum Teil offene und die nicht isolierte Beton-Stahlkonstruktion des Gebäudekörpers, kompakte Kohleauflagerungen, die wie Kompressen die Feuchtigkeit und andere korrosive Faktoren auf den Oberflächen halten, katalysierten in Zusammenspiel mit dem Faktor Zeit den zum Teil (oder: stellenweise) enormen korrosiven Substanzverlust.

Am Anfang der Erhaltungsarbeiten an dem von der Denkmalpflege festgeschriebenen Maschinenbestand stand das Entfernen und Ausräumen der massiven Feinkohleauflagerungen auf und in den Maschinen sowie anderer Auflagerungen, die sich durch die lange Stilllegungsphase angesammelt hatten. Die Maschinen, insbesondere diejenigen der 6 m-Ebene unterhalb der Bunkersilos, mussten regelrecht ausgegraben werden. Diese Maschinen (Nusskohleverladesieb, Erko-Mischer und die Feinkohleschleudern) zeigten zudem besonders starke Korrosionsschäden an den tragenden Stahlkonstruktionen. Die Standfestigkeit dieser Maschinen, vor allem die des Erko-Mischers und der Feinkohleschleudern, war nicht mehr gewährleistet. Sie mussten durch geeignete Unterkonstruktionen komplett unterbaut werden.

Die Maschinen auf den anderen Ebenen zeigten ebenfalls starke Verschmutzungen und Substanzverlust durch Korrosion, partiell mussten auch dort Stützen gesetzt werden, allerdings war der allgemeine Zustand dieser Maschinen direkt am Oberflächenbild ables- und bewertbar.

Das Ab- und Ausräumen der Feinkohle als erste Stufe der Maschinenreinigung erfolgte händisch. Zu Beginn der Arbeiten war die Maschinenreinigung Bestandteil der Bausanierung und lag damit im Aufgabenfeld des beauftragten Architekturbüros. Die Kosten wurden aus dem Baubudget getragen.

So zeigten sich schon sehr schnell nach der vorbereitenden Schuttabräumung neben den vielschichtigen Problemen und Fragestellungen der weitergehenden Reinigung auch die unterschiedlichen Interessen, die die mit der Maschinenreinigung beschäftigten Instanzen zu klären und zu vertreten hatten:

Der enge Zeitrahmen, der durch die Entry im Jahr 2006 vorgegeben war sowie die Größe der zu reinigenden Gesamtfläche der Maschinen gaben aus der Sicht der Architekten und des Bauträgers nur das Sweepen (Abstrahlen) der Oberflächen mit Trockengranulat als einzig adäquate und effektive Reinigungsmethode vor. Diese Reinigung sollte eine Firma, spezialisiert auf die Reinigung von Industrieanlagen und Korrosionsschutz auf modernen Oberflächen, ausführen.

Für die Denkmalbehörden war diese Reinigungsmethode, wie Probereinigungen an der Flotation zeigten, zu “tiefgehend“ bzw. zu weitreichend und in ihrer Ausführung zu wenig kontrollier- und steuerbar.

Durch die lange Stilllegungsphase und den daraus resultierenden Schäden sind inzwischen viele authentischen Spuren des Gebrauchs und der Produktion verloren gegangen. So hat von Anfang an für die Denkmalpflege die Forderung, für die Maschinen ein Oberflächenbild zu finden, das sicherlich auf der einen Seite künstlich geschaffen ist, auf der anderen Seite aber die Nutzung und ihre darauf hinweisenden Spuren auf jeder Maschine für den Betrachter weitestgehend ablesbar und erfahrbar macht, zentrale Bedeutung.

Aus der Sicht der Denkmalpflege war sehr früh die Grenze zwischen dem ersten Ab- und Ausräumen der Feinkohle und der Art von Reinigung erreicht, die direkt in die “originale Oberfläche“ eingreift und damit das spätere Oberflächenergebnis und die Präsentation der Maschinen entscheidend bestimmt.

Begrenzter Schmutz, Fette, Ölspuren, Oberflächenlacke bzw. Lackreste sind für die Denkmalpflege genau die Zeugen der ursprünglichen Arbeitsprozesse, deren Widerspiegelung auf den Maschinenoberflächen wichtiger Bestandteil des Weltkulturerbes auf Zollverein ist.

Die folglich seitens der Denkmalpflege geforderte „interpretierende Reinigung“ ist eine restauratorische. Sie kann nur durch einen entsprechend ausgebildeten Restaurator erfolgen.

Doch genau an diesem zentralen Punkt trafen die unterschiedlichen Interessen und Forderungen der Beteiligten kontrovers aufeinander und es mussten Lösungswege gefunden werden.

In entscheidendem Maße einschränkend für die Belange des Denkmalschutzes erwies sich die Schadstoffsituation in der Kohlenwäsche. Für die Maschinenoberflächen wurden erhebliche Belastungssituationen analysiert:

- karzinogene Asbestprodukte in Form von Dichtungsmaterial und asbesthaltigen Platten

- gesundheitsschädliche Schwermetallverbindungen in blätternden Farblackanstrichen

- gesundheitsschädliche aliphatische und polyzyklische aromatische Kohlenwasserstoffe in Ölen, Fetten und Schmierstoffen

- Mineralöl-Kohlenwasserstoffe, polyzyklische aromatische Kohlenwasserstoffe, Schwermetalle und auch hoch gesundheitsschädliches PCB (polychlorierte Biphenyle) in den feinkörnigen Kohlenstaubablagerungen in und auf den Maschinen.[5]

Aufgrund dieser Belastungen und im Hinblick auf die zukünftige Nutzung des Gebäudes als öffentlicher Raum mit Besucherverkehr wurden von den Gutachtern in Abstimmung mit dem Staatlichen Amt für Arbeitschutz (StAfA) definierte Maßnahmen zur Dekontamination gefordert. Gegenüber der Öffentlichkeit ist den Forderungen des Arbeitsschutzes größere Priorität einzuräumen als denen des Denkmalschutzes.

Die unstrittig notwendige (oder: zwingende), dauerhafte Sanierung der Asbestprodukte muss entsprechend bestehender Richtlinien (TRGS 519 und Asbest-Richtlinie) erfolgen. Da die asbesthaltigen Materialien in den Maschinen verbleiben sollten, wurde eine Beschichtungsmethode mit entsprechend vorgeschriebenen Kunststoffen ausgewählt.

Die abblätternden, schwermetallhaltigen Farbanstriche und die schadstoffhaltigen Öle, Fette, Schmierstoffe sowie der Feinkohlestaub sollten nach einer händischen Grobreinigung weitestgehend entfernt und durch nachfolgendes Sweepen (Abstrahlen) mit Trockengranulat nochmals reduziert werden. Die blätternden Farbreste sollten dabei vollständig abgenommen werden.

So war es die Aufgabe der Denkmalpflege, den eng gesteckten Rahmen hinsichtlich der entscheidenden Oberflächenkomponenten (Farbreste, Öle, Fette und Schmierstoffe) so zu modifizieren, dass einerseits dem Arbeitsschutz und der Sicherheit soweit wie nötig und andererseits ihren eigenen, formulierten Zielen soweit wie möglich Rechnung getragen wurde.

Ein wichtiger Schritt in diese Richtung war die Auskoppelung der Maschinenreinigung aus der Planungsleistung und dem direkten Aufgabenbereich der Architekten. Die EGZ beauftragte das Büro für Restaurierungsberatung, Oettingen, das formulierte denkmalpflegerische, konservatorische Konzept für die Reinigung umzusetzen, die Art, den Grad und den Umfang der Reinigung mit allen Beteiligten – Arbeitsschutz, Denkmalpflege und ausführende Firma – an den einzelnen Maschinenoberflächen abzustimmen und festzulegen sowie anschließend die Ausführung der Reinigung zu begleiten.

Diese sehr praxisnahe und maschinenbezogene Absprache machte sehr bald deutlich, dass eine sorgfältige händische Abreinigung mit Besen, Bürsten und Plastikspatel in Verbindung mit einem K1-Sauger ein für die Denkmalpflege sehr differenziertes und befriedigendes Oberflächenbild erzielte. Gleichzeitig wurde die Schadstoffsituation aber auch für den Arbeitsschutz soweit reduziert, dass eine gezielte Beprobung der verbliebenen Reste die tatsächliche Belastung klären muss.

Ein Sweepen der Oberflächen konnte auf Einzelfälle (Sieb der Siebhorde) beschränkt werden.

Im weiteren Verlauf wurde im August 2005 nach einer Ausschreibung der Maschinenreinigung das Restaurierungsatelier „Die Schmiede GmbH“ mit der Reinigung beauftragt. Damit war eine weitere zentrale Forderung der Denkmalpflege erfüllt.

Die Reinigung erfolgte nun, weiterhin in enger Absprache mit dem Arbeitsschutz, nach restauratorisch-konservatorischen Maßstäben durch eine qualifizierte Fachfirma. Damit war die Maschinenreinigung als wichtiger vorbereitender Schritt für die Restaurierung der Maschinen nach der Entry 2006 auf einen guten, für alle tragfähigen Weg gebracht.

Eine große Schwierigkeit war, die Reinigungsarbeiten an den Maschinen in die vorbereitenden, teils jedoch parallel laufenden Arbeiten der Bausanierung und des Rohbaus so zu integrieren, dass es zu keinen zusätzlichen Verschmutzungen oder Schäden auf den Maschinen kam oder bereits gereinigte Maschinen wieder verschmutzt wurden.

Maschinenreinigung – Planung[6]

Die Planung für die Maschinenreinigung besteht aus einer restauratorischen Dokumentation des Maschinenbestandes und einer Zielbestimmung für die Restaurierung mit daraus resultierenden Bearbeitungsrichtlinien. Damit war die Grundlage für die denkmalrechtliche Erlaubnis der Maschinenreinigung geschaffen, die im Januar 2005 erteilt und im Mai um die Konservierung der Oberflächen erweitert wurde.

Dokumentation und Bearbeitungsrichtlinien bilden zusammen eine Leistungsbeschreibung in quantitativer und qualitativer Hinsicht. Diese Leistungsbeschreibung diente als „Leistungsverzeichnis Maschinenreinigung Zeche Zollverein, Schacht XII, Halle 14 – Maschinen in der Kohlenwäsche“, mit der das Ausschreibungsverfahren gemäß der Verdingungsordnung für Bauleistungen (VOB) im Sommer 2005 durchgeführt wurde.

Dokumentation des Maschinenbestandes

Im März 2005 wurde der gesamte noch vorhandene Maschinenbestand in der Kohlenwäsche in Form einer restauratorischen Dokumentation erfasst.

Die Maschinen sind einzeln in einer Liste ausgewiesen und wurden bezüglich ihrer Abmessungen quantifiziert (siehe Tabelle 1). Die Quantifizierung konnte auf der Basis digitalisierter Bestandspläne am Computer vorgenommen werden.

|

Inventar-Nr. |

Bezeichnung |

Grundfläche (m²) |

Umfang (m) |

Höhe (m) |

Volumen (m³) |

Oberfläche (m²) |

|---|---|---|---|---|---|---|

|

1.1 |

Rohkohleband |

16,0 |

16,4 |

2,0 |

32,0 |

48,8 |

|

1.2 |

Rohkohleband |

16,0 |

16,4 |

2,0 |

32,0 |

48,8 |

|

1.a |

Gebläse zu 1.1 und 1.2 |

1,0 |

3,5 |

4,1 |

4,0 |

15,1 |

|

2.1 |

Siebtrommel |

35,8 |

24,2 |

6,3 |

225,5 |

188,3 |

|

2.2 |

Siebtrommel |

35,8 |

24,2 |

6,3 |

225,5 |

188,3 |

|

3.1 |

Gurtförderband |

18,9 |

29,5 |

1,4 |

26,5 |

60,2 |

|

3.2 |

Gurtförderband |

18,9 |

29,5 |

1,4 |

26,5 |

60,2 |

|

4.1 |

Austrag Vorklassiertrommel |

12,3 |

14,0 |

3,2 |

39,4 |

57,1 |

|

4.2 |

Austrag Vorklassiertrommel |

12,3 |

14 |

3,2 |

39,4 |

57,1 |

|

5.1 |

Feinkornbecherwerk |

4,7 |

8,6 |

22,3 |

104,8 |

196,5 |

|

5.1a |

Bühne zu 5.1 |

4 |

8,5 |

2 |

8,0 |

8,4 |

|

5.2 |

Feinkornbecherwerk |

5,4 |

9,3 |

15 |

81,0 |

144,9 |

|

5.2a |

Bühne zu 5.2 |

4 |

8,5 |

2 |

8,0 |

8,4 |

|

5.3 |

Feinkornbecherwerk |

4,7 |

8,6 |

22,3 |

104,8 |

196,5 |

|

5.3a |

Bühne zu 5.3 |

4 |

8,5 |

2 |

8,0 |

8,4 |

|

6.1 |

Windsichter |

13,2 |

10,8 |

4,9 |

64,7 |

66,1 |

|

6.2 |

Windsichter |

13,2 |

10,8 |

4,9 |

64,7 |

66,1 |

|

7.1 |

Elekrofilter |

5,5 |

9,4 |

13,7 |

75,4 |

134,3 |

|

7.2 |

Elekrofilter |

18,3 |

17,1 |

17,8 |

325,7 |

322,7 |

|

8 |

Doppelbrückenkran |

87 |

45,5 |

2,5 |

217,5 |

20,1 |

|

9.1 |

Grobkorn-Setzmaschine |

34 |

25,6 |

8,6 |

292,4 |

254,2 |

|

9.2 |

Feinkorn-Setzmaschine |

28,4 |

22,7 |

8,6 |

244,2 |

223,6 |

|

9.3 |

Grobkorn-Setzmaschine |

16,9 |

22,5 |

8,6 |

145,3 |

210,4 |

|

9.4 |

Feinkorn-Setzmaschine |

28,8 |

22,9 |

8,6 |

247,7 |

225,7 |

|

9.5 |

Nachwaschsetzmaschine |

20,5 |

19,6 |

8,6 |

176,3 |

189,1 |

|

10.1 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.2 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.3 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.4 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.5 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.6 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.7 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.8 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.9 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.10 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.11 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

10.12 |

Becherwerk |

2,21 |

6 |

16,5 |

36,5 |

101,2 |

|

11 |

Bergeband |

28,9 |

52,9 |

0,6 |

17,3 |

60,6 |

|

12 |

Nachklassiersieb |

65,5 |

47,4 |

5 |

327,5 |

302,5 |

|

20 |

Scheibenfilter mit Kettenförderer |

27,4 |

21,2 |

3,4 |

93,2 |

99,5 |

|

14.1 |

Entwässerungsschleuder |

14,8 |

22,4 |

2,5 |

37 |

70,8 |

|

14.1a |

Bühne zu 14.1 |

34,9 |

27,6 |

1,3 |

45,37 |

28,3 |

|

16 |

Hauptwaschwasserpumpe |

6,4 |

10,8 |

2,5 |

16,0 |

33,4 |

|

17 |

Dorr-Rundeindicker mit Krähwerk |

129 |

40,2 |

4,8 |

|

32,15 |

|

14.2 |

Siebhorde |

19,3 |

17,5 |

5,2 |

100,4 |

110,3 |

|

14.2a |

Zuleitungsschacht zu 14.2 |

27,8 |

23,7 |

0,75 |

20,9 |

45,6 |

|

19 |

Flotation |

46,4 |

28,9 |

1,8 |

83,52 |

98,42 |

|

22 |

Nussverladesieb |

55,8 |

50,5 |

2,5 |

139,5 |

182,1 |

|

27 |

Rangierwinde |

2,1 |

6 |

1,3 |

2,73 |

9,9 |

|

50.1 |

Sedipuranlage |

28,3 |

18,8 |

4,6 |

130,0 |

114,9 |

|

50.2 |

Sedipuranlage |

28,3 |

18,8 |

5,6 |

158,3 |

133,8 |

|

51 |

Absaugung (Gebläse) |

2,8 |

6,7 |

1,5 |

4,2 |

12,9 |

|

51.a |

Rohrleitung zu 51 |

1,54 |

4,4 |

11,5 |

17,7 |

52,1 |

|

52 |

Mittelgutband |

34,5 |

30,2 |

0,8 |

27,6 |

58,7 |

|

53 |

Nusskohlenrutsche |

2,01 |

5,02 |

6,4 |

12,9 |

34,2 |

|

54 |

Aufzug |

|

|

|

|

|

|

54.a |

Aufzugmaschine |

3,95 |

8 |

1,0 |

4,0 |

12,0 |

|

54.b |

Schaltkästen, Trennwand |

56,6 |

32,9 |

2,5 |

|

11,3 |

|

55 |

Gebläse |

7,5 |

11,3 |

1,8 |

13,5 |

27,8 |

|

56 |

Waage am Nussverladesieb |

16,1 |

8,4 |

2,7 |

43,5 |

38,8 |

|

57.1 |

Rohrleitung |

|

|

|

|

|

|

57.2 |

Rohrleitung |

|

|

|

|

|

|

|

Summe: |

|

|

|

4551,6 |

5783,5 |

Tabelle 1: Inventarliste und Massenermittlung der Maschinenreinigung. Die Summe der Maschinenoberflächen lässt erahnen, welche Herausforderung die Planung und Umsetzung der Maschinenreinigung bedeutete.

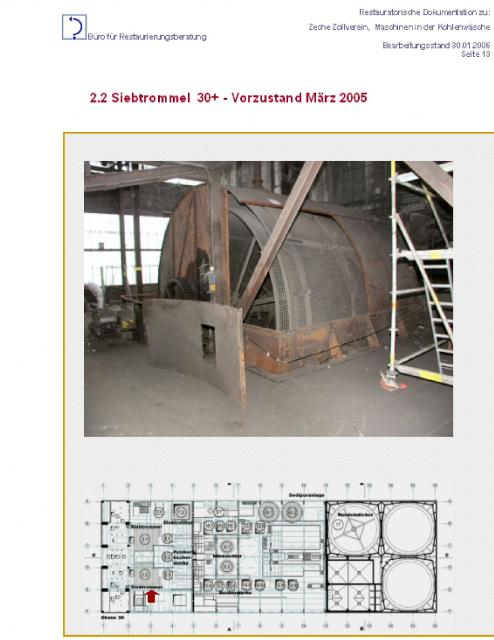

In einem zweiten Schritt wurde für jede einzelne Maschine ein Dokumentationsblatt angelegt (Abb. 1). Die Reihenfolge ergab sich dabei aus der Inventarnummer. Wenn sich Maschinen über mehrere Ebenen in der Kohlenwäsche erstrecken, wurde das Dokumentationsblatt um die entsprechende Anzahl Ebenen-Blätter erweitert; jedes Blatt enthält als Standard die Inventarbezeichnung und -nummer, die Angabe der Maschinenebene im Gebäude, ein Foto und den Grundriss der Gebäudeebene mit Markierung der Maschine zur Kennzeichnung ihrer Lage im Raum. Diese Dokumentation wurde im weiteren Verlauf durch zusätzliche Blätter mit Zwischen- und Abschlussaufnahmen fortgeschrieben. Sie wurde digital erstellt und gleicht in ihrem formalen Aufbau den in der Denkmalpflege üblichen Raumbüchern.

Abb.1

Zur Haltbarkeit der digitalen Daten wurden mehrere Maßnahmen ergriffen: Die Dokumentation wurde als Digitaldruck in Papierform umgewandelt und die digitalen Fotos um jeweils drei Diapositivaufnahmen pro Maschine ergänzt. Schließlich wurde für die Speicherung der Daten den Empfehlungen des Instituts für Museumskunde Berlin gefolgt.[7]

Ziel der Maschinenreinigung

Die Maschinenreinigung hatte zum Ziel, sämtliche Betriebsspuren an den Objekten so weitgehend wie möglich zu erhalten. Hierzu zählen insbesondere Schmierstoffrückstände und die Abnutzung ursprünglich beschichteter Oberflächen, Reparaturen und andere produktionsbedingte Gebrauchsspuren. Spuren, die nach Ende der regulären Produktion aufgetreten sind (Stillstandspuren), sollten dagegen entfernt werden.

Das Ziel konnte in begründeten Einzelfällen modifiziert werden, wenn produktionsbedingte Schadstoffe und -ablagerungen für die künftige Nutzung der Kohlenwäsche als öffentlich zugängliches Ausstellungshaus nicht tolerabel sind. Es musste dann ein Ausgleich gesucht werden zwischen Gesundheitsschutz und denkmalpflegerischen Anforderungen. Zum Beispiel wurden durch Besucher erreichbare Oberflächen und solche, die dem direkten Zugriff entzogen sind, unterschiedlich behandelt. Die „Zugriffflächen“ wurden intensiver gereinigt und der Verlust von Gebrauchsspuren damit in gewissem Umfang in Kauf genommen.

Des Weiteren beeinflusste die künftige Nutzung des Gebäudes die Planung der Maschinenreinigung. Die Nutzung sieht klimatisierte Geschossflächen – Ebenen 6+, 12+, 17+ zwischen den Gebäudeachsen 11 bis 16 – für das RuhrMuseum vor und nicht klimatisierte – alle übrigen Gebäudeflächen. Die Trennlinie zwischen beiden Klimazonen befindet sich auf Ebene 17+ entlang der Gebäudeachse 11. Die Planung der Konservierung und ggf. Restaurierung des Maschinenstandes berücksichtigte die dadurch entstehenden klimatisch unterschiedlichen Umgebungsbedingungen durch unterschiedliche Bearbeitungsrichtlinien.

Maschinenreinigung – Umsetzung: Die einzelnen Bearbeitungsschritte bei der Reinigung

Aus dieser oben skizzierter Zielbestimmung ergaben sich in der folgenden Restaurierungsplanung an jeder Maschine vier aufeinander aufbauende Bearbeitungsschritte:

Asbestsanierung

Aufgrund der Fundstellen und Analyseergebnisse wurde davon ausgegangen, dass alle an den Maschinen vorgefundenen Dichtungen, Platten und Schnüre etc. wie Asbest zu behandeln sind.[8] Lose aus den Maschinen heraushängende Schnüre oder Platten wurden deshalb unter Beachtung einschlägiger Richtlinien entfernt.[9] Die jeweilige Fundstelle wurde mit Restfaserbindemittel getränkt und mit Karosseriekautschuk versiegelt (Abb. 2). Die übrigen Asbestbauteile verblieben in den Maschinen. Hiermit wurde der denkmalpflegerischen Integrität der Objekte Rechnung getragen. Die für die Asbestsanierung verantwortliche Firma war für eine lückenlose Dokumentation der Fundstellen zuständig. Die Fundstellendokumentation ist Bestandteil der Gesamtdokumentation der Maschinenreinigung und muss bei allen künftigen Bearbeitungsschritten den ausführenden Firmen zur Verfügung gestellt werden, um eine gesundheitliche Schädigung der Bearbeiter zu vermeiden.

Abb.2

Händische Reinigung

Sämtliche lose in und auf den Maschinen liegenden Schmutzablagerungen wurden händisch aufgenommen und entfernt. Dabei war der Maßstab für den Reinigungsgrad bestimmt durch die Kraft, die mit Handfeger, Besen oder Bürste ausgeübt werden konnte. Das entfernte Material wurde einer Sichtkontrolle unterzogen um sicherzustellen, dass keine wichtigen Maschinenteile unbeabsichtigt entfernt wurden.

Absaugen

Alle Außenflächen und die Innenflächen, soweit ohne Demontage zugänglich, wurden danach mit einem Staubsauger gereinigt (Abb. 3). Der Reinigungsgrad bestimmte sich durch die Saugkraft des Staubsaugers und den Anpressdruck der Saugdüse. Der Staubsauger wurde mit einer weichen Saugbürste bestückt.

Abb.3

Konservierung

Die Außenflächen und die Innenflächen, soweit zugänglich, im klimatisierten Raum wurden mit einem Wachsüberzug konserviert. Als Produkt wurde die Wachsemulsion OKS 2100 verwendet, der Auftrag erfolgte durch Streichen oder Sprühen. Das Produkt OKS 2100 war zuvor im Rahmen des von der Deutschen Bundesstiftung Umwelt (DBU) geförderten Forschungsprojektes „Korrosionsschutz für umweltgeschädigte Industriedenkmäler aus Eisen und Stahl (Modellvorhaben)“ erfolgreich getestet worden.[10]

Bei der Konservierung der Maschinen im nicht klimatisierten Raum (Abb. 4) wurden die Oberflächen zur wärmelosen Trocknung mit Kadosin T4/20 in zwei bis drei Schichten nass in nass vorbehandelt und danach wieder mit der Wachsemulsion OKS 2100 beschichtet. Die wärmelose Trocknung war unter Laborbedingungen am Deutschen Bergbau-Museum Bochum vorher getestet und im großmaßstäblichen Praxiseinsatz erfolgreich angewendet worden.[11][i]

Absaugen aller zugänglichen Maschinenoberflächen. Bildurheberrechte: Kornelius Götz

Bilanz

Die Maschinenreinigung musste parallel zu den übrigen Baumaßnahmen in der Kohlenwäsche ausgeführt werden. Die Reihenfolge bei der Bearbeitung einzelner Maschinen wurde von der Bauleitung festgelegt und richtete sich nach den Erfordernissen der Umbaumaßnahmen. Die Ausführung der Maschinenreinigung musste auf diese Situation mit großer Flexibilität reagieren, weil selten länger an einer Stelle gearbeitet werden konnte. Als zweiter limitierender Faktor erwies sich der erhebliche Aufwand bei der Einrüstung der Maschinen. Um viele Oberflächen überhaupt bearbeiten zu können, war ein aufwändiger Gerüstbau erforderlich bzw. die Mitbenutzung bereits aufgestellter Gerüste anderer Gewerke. Schließlich mussten zum Schutz der Maschinen und zur Sicherung der Ergebnisse ihrer Reinigung diese danach bis zum Abschluss der gesamten Umbaumaßnahmen eingehaust werden.

Im Ergebnis zeigt die Maschinenreinigung, dass eine behutsame Oberflächenbehandlung sowohl denkmalpflegerischen Standards genügt als auch die Anforderungen eines öffentlichen Ausstellungshauses erfüllt. Um dieses Ziel zu erreichen, muss eine übergeordnete Restaurierungsplanung vorliegen. Diese Planung gibt den allgemeinen Handlungsrahmen vor und sollte gleichzeitig Raum für einzelfallbezogene Entscheidungen bieten.[12] Die Planung darf weder starr sein noch einseitig. Eine bewährte Planungsmaxime ist es, stets mit dem geringsten möglichen Eingriff zu beginnen und das Ergebnis zu bewerten, bevor ggf. weitergehende Schritte eingeleitet werden.[13] Nicht zuletzt rechnet sich dieser Ansatz auch ökonomisch, weil durch ihn häufig auf aufwändigere und damit teure Maßnahmen verzichtet werden kann. Die Maschinenreinigung in der Kohlenwäsche ist ein weiterer Beleg für diese These.

Der Zeitplan sah für die Ausführung der Maschinenreinigung einen Zeitraum von Anfang September 2005 bis spätestens Ende Mai 2006 vor. Gemessen an der Masse der zu bearbeitenden Oberflächen und vor allem wegen des logistischen Aufwandes und den Einschränkungen durch andere Gewerke war dies die größte Herausforderung bei der Umsetzung der Maschinenreinigung. Schließlich ging es hier um die Integration der Konservierung in den Ablauf einer Denkmal-Großbaustelle mit teilweise mehreren hundert Bauhandwerkern. Die Herausforderung konnte zufriedenstellend bewältigt werden. Durch das regelmäßige Zusammenwirken aller Beteiligter – Bauherr und Bauleitung, Denkmalfachbehörden, Fachplaner und Ausführungsseite – konnten Konflikte vermieden oder, wenn unvermeidbar, in Kompromissen aufgelöst werden. Restaurierungsvorhaben dieser Größenordnung bedeuten für alle Beteiligte einen sozialen Aushandlungsprozess, der nur im Dialog zum Erfolg geführt werden kann!

Veröffentlicht in: Arbeitsheft der rheinischen Denkmalpflege 70, 2006, Seite 169-176.

[3] Siehe die Inventarliste auf S. x. – Walter Buschmann, Die Kohlenwäsche der Zeche Zollverein – ein Fall von Übernutzung im Weltkulturerbe. In: Denkmalpflege im Rheinland 22, 2005, S. 118.

[4] M(Vorname?) Ganzelewski/Rainer Slotta, Die Denkmal-Landschaft „ Zeche Zollverein“, Ort? 1999, S. 28-30.

[5] Gutachterliche Stellungnahme zur Schadstoffsituation für die Kohlenwäsche, Fa. GeoConsult, Bochum 2003.

[7] Stefan Rohde-Enslin, Nicht von Dauer. Kleiner Ratgeber für die Bewahrung digitaler Daten in Museen (= Materialien aus dem Institut für Museumskunde – Sonderheft 2). Berlin 2004. Konkret bedeutet das: Textdateien werden zusätzlich in den American Standard Code for Information Interchange / ASCII (TXT) verwandelt und die auf dem Programm Powerpoint von Microsoft basierende Dokumentation in das Portable Document Format (PDF) von Adobe abgespeichert. Alle Daten werden auf goldbeschichtete CD-ROMs gebrannt, mehrere Kopien angefertigt und an verschiedene Aufbewahrungsorte gegeben.

[8] 02303 Gutachterliche Stellungnahme Teil B, vom 28.10.2003, Verfasser: GeoConsult, David / Linnenberg, Lyrenstraße 13, 44866 Bochum.

[10] Korrosionsschutz für umweltgeschädigte Industriedenkmäler aus Eisen und Stahl (Modellvorhaben), Zusammenfassender Endbericht zum Vorhaben, DBU-Az: 06834, Dr. Stefan Brüggerhoff, Deutsches Bergbau-Museum, Fachbereich Denkmalschutz / Materialkunde, Herner Straße 45, 44787 Bochum, in Zusammenarbeit mit: Fraunhofer Institut für Silikatforschung, Arbeitsgruppe Kulturgüterschutz, Bronnbach, S. 16.

[11] Kornelius Götz/Oliver Schach, Restaurierungsprojekt „Kesselhaus“ auf dem Hohner-Areal in Trossingen. In: Beiträge zur Erhaltung von Kunst- und Kulturgut, 2003, 1, S. 145-149.